ウェーブはんだ付けを理解する

ウェーブはんだ付けは、電子部品とプリント回路基板 (PCB) の間に信頼性の高いはんだ接合部を作成するために使用される、大量生産の電子機器製造プロセスです。この自動化されたプロセスは、PCB の組み立て、特に民生用電子機器、自動車部品、通信機器の製造でよく使用されます。

ウェーブはんだ付けはどのように機能しますか?

ウェーブはんだ付けには、いくつかの重要な手順が含まれます。

- 準備: 最初に PCB にフラックスの層を塗布して、酸化を防ぎ、はんだの濡れを改善することで、はんだ付けプロセスを容易にします。

- コンポーネントの配置: コンポーネントは、手動または自動ピックアンドプレース マシンによって PCB 上に配置されます。

- コンベア システム: PCB はコンベア ベルトに載せられ、フラックス塗布、予熱、はんだウェーブ、冷却などの一連のステーションを通過します。

- フラックス塗布: フラックス塗布ステーションは PCB にフラックスを塗布し、コンポーネントと PCB の表面が適切にコーティングされるようにします。

- 予熱: 予熱ゾーンは PCB を特定の温度まで加熱してはんだ付けの準備をし、コンポーネントへの熱衝撃を軽減します。

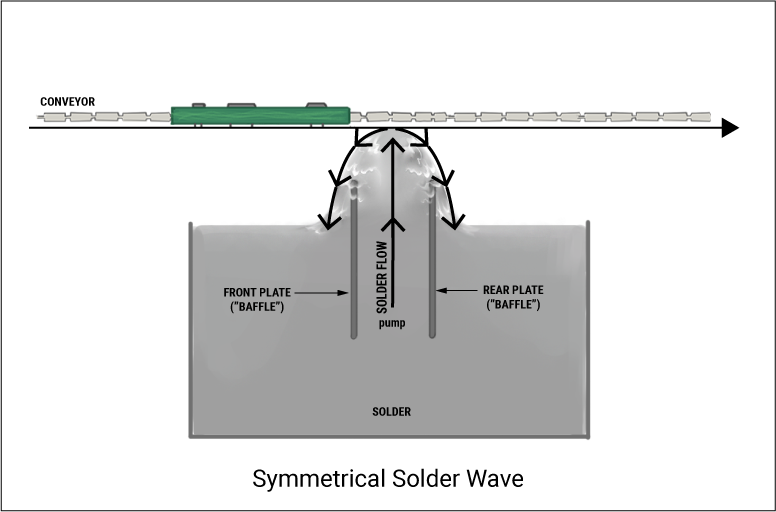

- はんだウェーブ: ウェーブはんだ付けプロセスの中心となるこの段階では、PCB を溶融はんだのウェーブ上に通過させます。ウェーブは傾斜状に形成でき、その高さと速度はアセンブリの特定の要件に応じて調整できます。

- 冷却: はんだ波の後、PCB は冷却トンネルを通過し、はんだ接合部が固まり、コンポーネントが PCB に固定されます。

ウェーブはんだ付けの主な利点は何ですか?

- 効率: ウェーブはんだ付けにより、高速かつ自動化された生産が可能になり、スループットが大幅に向上し、人件費が削減されます。

- 一貫性: このプロセスにより、電子アセンブリにとって極めて重要な、一貫したはんだ接合部の品質と信頼性が確保されます。

- コスト効率が高い: 複数の接合部を同時にはんだ付けできるため、単位あたりのコストが削減され、ウェーブはんだ付けは大量生産にコスト効率の高い選択肢となります。

- 汎用性: ウェーブはんだ付けは、片面基板や両面基板など、さまざまな種類の PCB に適応できるため、さまざまな製造ニーズに柔軟に対応できるソリューションとなります。

ウェーブはんだ付けにおける一般的な課題は何ですか?

- 熱による損傷: 過度の熱により敏感なコンポーネントが損傷し、はんだブリッジやコンポーネントの浮き上がりなどの問題が発生する可能性があります。

- フラックス残留物: 残留フラックスは信頼性の問題を引き起こす可能性があり、追加の洗浄手順が必要になる場合があります。

- はんだ接合部の欠陥: はんだ付け方法が適切でないと、濡れ不良、冷間接合、はんだ不足などの欠陥が発生する可能性があります。

結論

ウェーブはんだ付けは、電子機器製造の分野では強力なツールであり、高い効率、一貫性、コスト効率を提供します。プロセス、その利点、潜在的な課題を理解することは、電子部品の製造と組み立てに携わる人にとって不可欠です。技術の継続的な進歩により、ウェーブはんだ付けは、より信頼性が高くコスト効率の高い電子アセンブリを追求する上で重要なプロセスであり続けています。